Подходит ли ваше оборудование для обработки порошков или гранул, используемых в фармацевтическом, пищевом или химическом производстве?

Может ли оборудование работать с высокотемпературными, вязкими, легковоспламеняющимися, взрывоопасными или коррозийными материалами?

Соответствует ли оборудование требованиям GMP?

Можно ли настроить производственную линию в соответствии с конкретными целями по производительности и ограничениями планировки завода?

Могут ли электрические характеристики и системы управления соответствовать местным стандартам в разных странах?

Сколько составляет типичный срок поставки?

Доступны ли услуги по вводу в эксплуатацию и обучению?

Можете ли вы провести испытания продукта перед покупкой?

Можете ли вы спроектировать полные технологические линии, а не только отдельные машины?

Как осуществляется упаковка и транспортировка оборудования?

Какая послепродажная поддержка предоставляется?

Что включено в коммерческое предложение и есть ли скрытые расходы?

Можете ли вы предоставить сертификаты ISO и CE?

Может ли документация поставляться на разных языках?

Помогает ли герметичный ручной растариватель мешков в контроле пыли и улучшении качества воздуха в цехе?

Можете ли вы интегрировать оборудование с существующими производственными линиями?

Как герметичный перчаточный бокс улучшает безопасность при работе с высокотоксичными пестицидными порошками?

Система изолированной разгрузки предлагает полную изоляцию оператора от материала благодаря трехуровневой защите:

- Камера изоляции (перчаточный бокс) позволяет работать с материалом без прямого контакта.

- Вытяжная система с отрицательным давлением улавливает 100% пыли, образующейся при загрузке.

- Конструкция из нержавеющей стали SS316L устойчива к коррозии от пестицидов и продлевает срок службы оборудования.

Как контролируется риск окисления и взрыва при обработке материалов для литиевых батарей?

Применяется двойная защита, сочетающая взрывозащищенное исполнение и систему инертизации:

- Взрывозащищенное исполнение: включает взрывозащищенный двигатель, сертифицированный по ATEX, и аппарат заземления по всей системе.

- Кислородный мониторинг: непрерывно измеряет концентрацию кислорода и автоматически запускает продувку азотом при превышении 5% НКПВ.

- Антиоксидантная система: интерфейс подачи азота поддерживает концентрацию кислорода ниже 1%.

- Закрытая передача в реактор: предотвращает контакт материалов с воздухом при транспортировке.

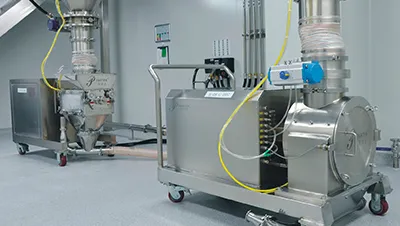

В чем состоят основные преимущества вакуумного загрузчика непрерывного действия серии BVP?

В чём разница между вакуумным загрузчиком непрерывного действия серии CVF и традиционным загрузчиком периодического действия?

Можно ли настроить и интегрировать вакуумный загрузчик непрерывного действия серии CVF с другим оборудованием, таким как смесители или системы дозирования?

Может ли мобильный вакуумный загрузчик автоматически регулироваться под разную высоту загрузки? Какой диапазон подъема?

Какие типы материалов подходят для молотковой мельницы?

Чем молотковая мельница серии CFJ отличается от стандартных молотковых мельниц?

Легко ли чистить молотковую мельницу, и соответствует ли она нормам GMP?

Выделяет ли процесс измельчения тепло или пыль, и подходит ли он для термочувствительных материалов?

Для каких типов материалов подходит осциллирующий гранулятор?

Сколько составляет типичная производительность осциллирующего гранулятора? Поддерживает ли он непрерывную работу?

Какая модель рекомендуется для измельчения влажных материалов с равномерным распределением частиц по размерам?

В чем состоят преимущества данного типа мельницы по сравнению с традиционными молотковыми или высокоскоростными мельницами?

Можно ли регулировать размер частиц? Легко ли заменять компоненты?

Как система фасовки поддерживает высокий уровень чистоты? Может ли она соответствовать требованиям чистых помещений GMP?

Как система беспылевой фасовки предотвращает засорение при работе с вязкими или плохо сыпучими материалами?

Можно ли подключить фасовочную машину с весовым дозатором к существующей производственной линии для полной автоматизации?

Конструкция машины поддерживает бесшовную интеграцию в различные процессы.

- Восходящее соединение: совместимо с вибрационными питателями, измельчителями и сушилками с псевдоожиженным слоем для создания полностью автоматизированного рабочего процесса "растаривание → измельчение → сушка → упаковка".

- Интеллектуальное управление: централизованная система ПЛК с сенсорным интерфейсом для настройки параметров, диагностики неисправностей и записи производственных данных.

- Пример из практики: на линии производства инулина интеграция влажной грануляции, экструзии, сушки и беспылевой упаковки увеличила общую производственную эффективность на 40%.

Для каких отраслей подходит фасовочная машина для мягких контейнеров (FIBC)?

Какой уровень точности взвешивания может быть достигнут на вашей фасовочной машине?

Какова скорость процесса фасовки?

Можно ли подключить фасовочную машину для мягких контейнеров к другому оборудованию производственной линии?

Как изолятор для взвешивания и дозирования поддерживает непрерывность производства?

Изолятор использует конструкцию с двойной буферизацией для поддержания непрерывной работы:

- Буферная камера на входе: позволяет предварительно загружать 8–12 контейнеров, функционируя как склад для постоянного снабжения линии.

- Камера хранения пустых контейнеров: действует как резервный блок, храня до 20% запасных контейнеров для бесшовной замены без прерывания процесса.

Как предотвращается загрязнение продукции при работе с тонкими или пылящими наноматериалами?

Изолятор для взвешивания и дозирования включает в себя трехуровневую стратегию контроля уровня пыли:

- Вертикальное шнековое наполнение обеспечивает плавную выгрузку, сводя к минимуму дисперсию пыли.

- Надувное уплотнение ограничивает утечку порошка до менее 0.01%.

- Система циркуляции газа выполняет до 15 воздухообменов в час внутри камеры, поддерживая чистую и стабильную рабочую среду.

Какова производительность лабораторной модели вертикального экструдера-гранулятора? Можно ли масштабировать ее до опытного производства?

Можно ли кастомизировать размер и форму экструдата?

В чем разница между конфигурациями систем управления экструдерами, и как выбрать подходящую конкретно под мои задачи?

Для каких отраслей и материалов подходит вертикальный экструдер серии LXJ?

Это экструзионное оборудование предназначено для применения в фармацевтической, химической и пищевой промышленности. Оно перерабатывает смеси порошков, вспомогательных веществ и влажных связующих в мягкие формуемые материалы. Типичными сферами применения являются:

- Фармацевтика: смеси мягких материалов, предшественники гранул.

- Химическая промышленность: носители катализаторов, гранулированные добавки.

- Пищевая промышленность: нутриенты, основы для ароматизаторов.

Данная экструзионная система особенно подходит для непрерывного производства экструдатов цилиндрической формы с высокой однородностью.

Соответствует ли экструдер-гранулятор требованиям GMP и CIP-моек для фармацевтического применения?

Оборудование для вертикальной экструзии гранул полностью соответствует стандартам GMP и CIP-мойки:

- Конструкция: модульная структура с легкой разборкой и полированными внутренними поверхностями без труднодоступных мест.

- Материал: все контактирующие детали изготавливаются из нержавеющей стали 316L.

- Прохождение сертификации: предоставляются шаблоны документации DQ/IQ/OQ для квалификации и верификации при таможенном оформлении.

Каковы основные усовершенствования вертикального экструдера-гранулятора с механизмом охлаждения по сравнению со стандартным экструдером?

Три основных технических усовершенствования отличают экструдер охлаждаемого типа от стандартного:

- Точный контроль температуры: зона экструзии поддерживает зону экструзии в пределах температуры ≤5°C (при использовании охлажденной воды) или ≤10°C (при использовании водопроводной воды), эффективно предотвращая деградацию термочувствительных материалов.

- Антипроскальзывающая конструкция: экструзионная камера имеет специальную обработку поверхности и адаптивную систему контроля давления, устраняя проскальзывание и засорение материала во время работы.

- Интеллектуальный мониторинг: мониторинг температуры в реальном времени и автоматическая корректировка параметров экструзии обеспечивают стабильную обработку и неизменное качество продукта.

Соответствует ли экструзионное оборудование требованиям фармацевтической промышленности?

Наши экструдеры полностью соответствуют стандартам фармацевтического производства:

- Материал: все контактирующие с продуктом детали изготавливаются из нержавеющей стали 316L в соответствии с требованиями FDA.

- Очистка: поддерживает CIP/SIP-мойку с остатком материала в труднодоступных местах менее 0.01%.

- Документация: включает полную документацию IQ/OQ/PQ и протоколы SAT для модулей контроля температуры.